近二十年,EDI电除盐工艺取得了高速发展,不但在电子、制药等超纯水项目大量应用,而且在化工热电除盐水站的项目中,逐渐代替传统混床精除盐系统,体现绿色环保的技术升级,实现经济效益、社会效益、环境效益的良性发展。

化工热电除盐水站的工艺流程的选择应考虑下列因素:水源的特点、产品水的要求、工艺设备的可靠性、长期运行的方便性和人员素质要求,适应水质改变和设备故障的能力、处理设备的备用情况、环保要求、一次性投资、运行费用和是否具有可靠的监测手段等。

以600m³/h产水的化工热电脱盐水为例,横向比较Electropure®(伊乐科) EDI电除盐工艺与混床的成本。本分析不作项目绝对实施费用。

- 原水–产水水量与水质比较

假定相同的原水水质,相同的超滤+二级RO工艺,EDI电除盐的用水量作以下比较:

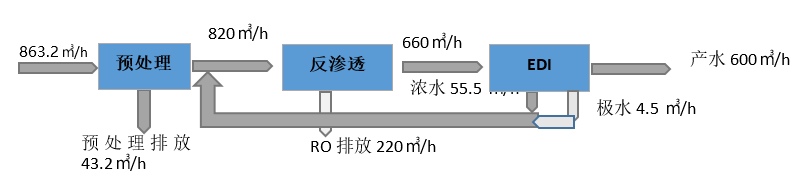

EDI电脱盐工艺的原水-产水水量平衡如下:

水量平衡式为(单位:㎥/h):原水(863.2)=产水(600)+排水(220+43.2)

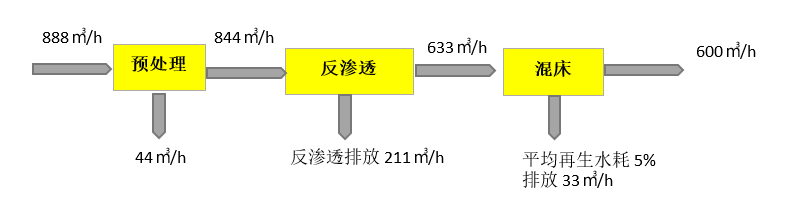

传统混床工艺的原水-产水水量平衡:

传统混床工艺的原水-产水水量平衡:

水量平衡式为(单位:㎥/h):原水(888)=产水(600)+排水(211+33)

EDI电脱盐工艺所需原水水量为863.2m3/h, 混床所需的原水水量为888m3/h。每小时混床工艺需要的原水量比EDI电脱盐需要的原水量多25m3/h,年运行8000小时计,混床工艺每年原水需求量多20万吨。EDI电脱盐的纯水回收率为90-95%,但是浓水和脱气后的极水均回流至RO进口,纯水的利用率达到99.99%。

EDI电脱盐工艺所需原水水量为863.2m3/h, 混床所需的原水水量为888m3/h。每小时混床工艺需要的原水量比EDI电脱盐需要的原水量多25m3/h,年运行8000小时计,混床工艺每年原水需求量多20万吨。EDI电脱盐的纯水回收率为90-95%,但是浓水和脱气后的极水均回流至RO进口,纯水的利用率达到99.99%。

混床工艺在生产时,产水率为95-99%,但由于无法连续运行,完成树脂再生过程需要一天左右,单次再生会消耗几十吨纯水,排放至中和池,水的利用率不能达到100%。综合以上因素,混床工艺对原水水量要求大,水的利用率低,预处理的规模和投资较高,同时也增加了运行维护成本。

- 产水水质比较如下:

EDI电脱盐设备产水电导率:0.1 us/cm(电阻率可达10-16MΩ.cm)

混床设备产水电导率:0.2 us/cm(电阻率5MΩ.cm)

EDI产水水质明显优于混床产水。

- 投资费用比较

以Electropure®(伊乐科) EDI品牌为例,600m³/h脱盐水系统设置3套200m³/h的EDI膜组。模组是完整的单元式、模块化设备,每套模组安装25块模块。每一块EDI模块都有相应的进出口管及阀门,可以保证任何一块模块故障时隔绝检修,不影响系统中其它模块。模块内所有部件在出厂前均应组装完成。

对比工艺的混床设置8台,每台出力150m³/h。直径2.5m, 高度5.5m,其中树脂层高度1.5m。混床一共4用4备,轮流制水,交替再生。主要反应装置不仅有混床设备,还有辅助再生的酸、碱投加系统以及排放中和系统,确保混床设备再生后恢复正常运行。

两种工艺设备数量及设备投资估算比较表如下:

| EDI工艺 | 数量 | 混床工艺 | 数量 |

| 伊乐科EDI模块

(25块/套) |

3套 | D2500混床 | 8台 |

| 电动阀组 | 3套 | 气动阀组 | 8套 |

| 电源柜 | 3台 | 树脂捕捉器 | 8台 |

| 保安过滤器 | 3台 | 再生水泵 | 2台 |

| 仪表 | 3套 | 计量槽 | 2台 |

| 酸储罐 40m3 | 1台 | ||

| 碱储罐 40m3 | 1台 | ||

| 喷射器 | 8台 | ||

| 酸卸料泵 | 1台 | ||

| 碱卸料泵 | 1台 | ||

| 中和泵 | 2台 | ||

| 中和反应池 | 1座 | ||

| 酸雾吸收器 | 1座 | ||

| 废液输送泵 | 2台 | ||

| 中和调节系统 | 1套 | ||

| 中和风机 | 2台 | ||

| 防腐管道 | 1套 | ||

| 罗茨风机 | 2台 | ||

| 动力柜 | 1台 | ||

| 仪表 | 1套 | ||

| 精除盐设备

投资费用 |

500-800万 | 700-900万 |

- 占地面积、厂房高度比较

| EDI工艺 | 面积 | 混床工艺 | 面积 |

| EDI模系统(含电源柜) | 60 m2 | D2500混床(8台) | 80m2 |

| 保安过滤器 | 6 m2 | 酸碱中和处理区 | 150m2 |

| (无需贮存酸碱危化品) | 0 | 酸碱卸料存贮区 | 200 m2 |

| (无需频繁酸碱再生树脂) | 0 | 酸碱再生设备

及动力车间 |

100 m2 |

| 占地合计 | 66 m2 | 530 m2 | |

| 厂房净空高度 | 3m | 6-8 m | |

| 动设备、静设备基础 | 少 | 多 |

- 项目建设期比较

采用EDI电除盐工艺占地省,模块行列排布,成套供货及安装。厂房的土建施工按标准工业厂房高度建设,EDI电除盐再生只需用电,不需要酸碱计量投加,无危化品专门区域及防腐施工,工程量少,工程难度小。

采用混床工艺的脱盐水站占地面积大,净空要求高,施工周期长,管道复杂,混床的运行载荷大,需要设备基础。其它动设备(如再生泵、卸料泵、罗茨风机、中和风机等)也需要基础。混床再生所需的盐酸和烧碱在卸料、贮存、输送、投加、排放、中和等操作步骤,都需要特殊的防腐施工。

因此,采用混床工艺的脱盐水站比EDI系统建设期长、施工难度大、安装复杂、调试周期长。

- 两者运行及维护过程比较

- EDI电脱盐运行及维护过程

纯水由EDI供水泵输出,经1微米保安过滤器过滤后,进入EDI电脱盐模组。EDI电脱盐将电渗析和离子交换树脂的特点模块化结合起来,在直流电场的作用下,进水的阴阳离子分别从淡水室定向迁移至浓水室,伊乐科特有的树脂包两侧阳离子膜可供阳离子透过,阴离子膜可供阴离子透过,自主专利的离子膜技术使脱盐水出水水质优异。最终由浓水口汇聚水中的溶解性盐以及弱电离子SiO2、H3BO3等,可回用至反渗透前再次制水。伊乐科EDI电除盐产品始终坚持单独的极水进出设计,极水不与浓水水流混合,长期运行的伊乐科EDI电除盐模块发生极室结垢状况极低,模块使用寿命大大延长。

二十年工程项目经验证明,Electropure(伊乐科)EDI电除盐系统在长期运行后,出水水质好,水质稳定,产水电阻率可长期稳定在10-16MW.cm以上,可完全满足大容量机组锅炉补给水水品质。伊乐科Electropure EDI的技术体现在淡水、浓水、产水三股单独流道协同效应,严控各流道压力降,不集气,防结垢。另外,一对一恒压的供电方式,维护与检修都非常方便。

自动控制方面,EDI电除盐系统制水操作简单,进水电导率、产水电阻率在线监控,易于与中央控制系统集成,极水流量和浓水流量在自控程序中设置断流保护,可实现无人值守,自动运行。

Electropure(伊乐科)EDI系统的再生周期很长,再生时可连续制水。通过电能激发水中电离再生氢离子和氢氧根离子即可完成树脂包的再生,无需化学品再生,省时高效。

- 混床运行及维护过程

混床即混合树脂交换器,先用H型阳离子交换剂与水中的各种阳离子(如Ca2+、Mg2+、Na+)进行交换而放出 H+,H+和水中的阴离子 (如HCO3–、SO42-、Cl–)等组成相应的酸;当含有无机酸H+的水,通过OH型强碱阴离子交换树脂层时,水中的阴离子被树脂吸附,树脂中的OH–被置换到水中,并与水中的 H+结合成水。这样,当水经过这些阴、阳离子交换剂的交换处理后,水中的各种盐类基本被除尽。

混床是把阳、阴树脂混合装在同一个交换器内运行的,所以运行操作与一般固定床不同,特别是混床的再生操作差别很大。当混床树脂失效进行再生时,先通过反洗把混合的阳、阴树脂分层,然后才能分别通过酸、碱再生液进行再生,最后再用纯水正洗,置换至出水合格,才能再次投运。混床再生操作复杂,配套设备多,阀门多,防腐管道多,占地面积大,单台混床不能连续运行,两台混床轮流运行,交替再生。由此,在自控集成的难度加大,现场的操作维护人员工作量很大。

在运行中容易发生混床树脂失效过快,再生频繁,耗费大量酸碱液,周期制水减少的非正常运行。特别是运行水温偏低、运行流速过快时,树脂老化、中毒或者被污染,混床产水水质不能达到补给水要求。

另外,混床树脂破碎、水帽破裂,易造成底部跑树脂至下游,树脂泄露进入除盐水箱,导致锅炉水的PH值迅速下降,处理不及时还会造成锅炉酸性腐蚀,甚至水冷壁爆管。

在日趋严格的环境治理要求下,混床再生排出酸碱废水进入专门的中和池,中和池设有风机和调节装置,还需要额外电耗和专门的三废运维人员才能处理至环保标准,由此增加热电厂的污水排放量,也降低空气环境质量。

树脂再生的酸液、碱液属于危险化学品,运输和存贮都需要符合危险化学品管理要求,不仅对设备和管道防腐要求提高,对操作人员也有健康安全的防护要求,管理上的不确定性大大提高。

- 年运行成本比较

混床工艺年运行费用由以下几部分:

| 序号 | 项目 |

| 1 | 树脂更换成本(逐年更换) |

| 2 | 酸碱液消耗量 |

| 3 | 再生置换动力电耗 |

| 4 | 酸碱废水处理成本 |

| 5 | 人工管理费 |

| 合计:~100万元 |

EDI工艺年运行费用由以下几部分:

| 序号 | 项目 |

| 1 | 电耗 |

| 2 | 人工管理费 |

| 合计:~40万元 |

注:工业电价按0.5元/kwh计。

由此可见,伊乐科Electropure EDI电除盐系统年运行成本较传统混床大大降低。

- 综合比较表

| 精除盐工艺 | EDI | 混床 |

| 产水水质 | 优 | 一般 |

| 投资费用 | 较高 | 高 |

| 系统占地及厂房高度 | 少 | 多 |

| 建设周期及难度 | 小 | 大 |

| 日常运行及维护管理 | 容易 | 复杂 |

| 操作人员数量 | 少 | 多 |

| 职业健康安全 | 良好 | 高危 |

| 自动控制与集成 | 容易 | 复杂 |

| 三废产生 | 无 | 多,专门场地及人员 |

| 年运行成本 | 低 | 高 |

| 电能消耗 | 小 | 大 |

| 化学品消耗 | 无 | 较多 |

综上所述,通过横向比较项目投资、运行成本、占地面积、日常维护与管理、三废排放、施工建设其与施工难度等方面,EDI电脱盐较混床具有明显的技术优势和经济优势,综合价值非常明显。最近十年在大型炼化企业的除盐水项目中,更多大水量1000-4000吨/小时的Electropure (伊乐科)EDI电脱盐系统投入运行。

公司资讯

公司资讯 行业资讯

行业资讯 技术资讯

技术资讯