众所周知,随着现代膜产品和膜工程不断发展,膜分离工艺以其效率高、自控简单,对特定传递组分的选择性和透过性高的特点,在工业生产的脱盐水处理中应用日渐广泛。膜分离装置显著降低了脱盐水的生产成本,减小系统装置占地面积,减少废弃物的产生,更重要的是膜分离装置易于集成撬装,使生产水量更加灵活,自控程度和运行数据积累都大为升级。(见图1)

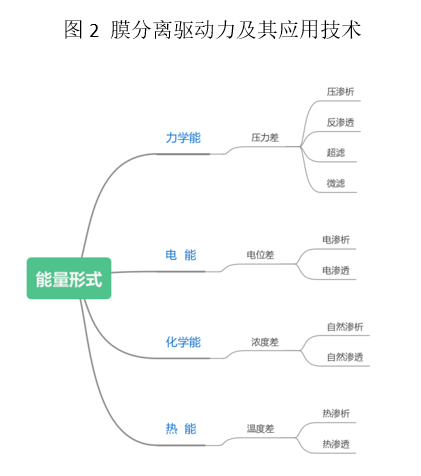

要实现膜法分离溶液与溶质,必须要有能量作为驱动力,主要的驱动力分为:力学能、电能、化学能和热能。根据所驱动的能量形式不同,膜法分离的过程就有了不同的名称。一般来说,渗透是能使溶剂(如水)透过膜的现象,渗析是能使溶质透过膜的现象。因而,膜分离驱动力在分离过程中产生了多种的膜应用技术:电渗析、反渗透、纳滤、微滤与超滤、膜蒸馏、透析、渗透蒸发等等。(见图2)

EDI深度脱盐全膜法之(一)离子交换膜

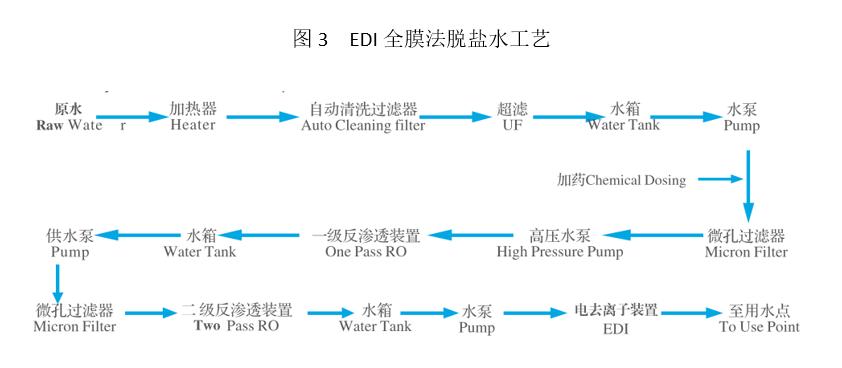

EDI连续电脱盐技术,是电渗析与离子交换树脂相结合的水处理深度脱盐技术。原水在进入EDI模块(组)之前,需要经过超滤+二级反渗透的预处理工艺,预脱盐后的水符合EDI装置进水要求,再通过EDI模块深度脱盐,EDI出水水质达到10-17兆欧。

其中,离子交换膜是EDI模块的核心元件之一,在EDI稳定良好除盐的运行过程中起到关键作用。

自从1949年美国科学家WalterJuda和他的同事Wayne A. McRae首次制备出了现代意义上的离子交换膜,水处理技术向前跃进了一大步。

离子交换膜是具有离子交换性能的、由高分子材料制成的薄膜。离子交换膜分为均质膜和非均质膜。非均质膜是将商品离子交换树脂研磨成一定粒径,与常规成膜聚合物合成,以一定方式压制成薄膜;均质膜用高分子材料为基材,再引入单体,通过膜内聚合反应成高分子,引入功能化基团铸成薄膜。

在EDI电脱盐装置运行过程中,对离子交换膜的要求是具有高的离子交换容量,同时膜电阻低。然而,通常很难优化离子交换膜的性能,因为决定不同性能的参数往往彼此相反。非均质膜高度交联提高了膜的机械强度,但也增加了其电阻。均质膜的膜基材中固定离子电荷的高浓度导致低电阻,但通常会导致高度膨胀和较差的机械稳定性。

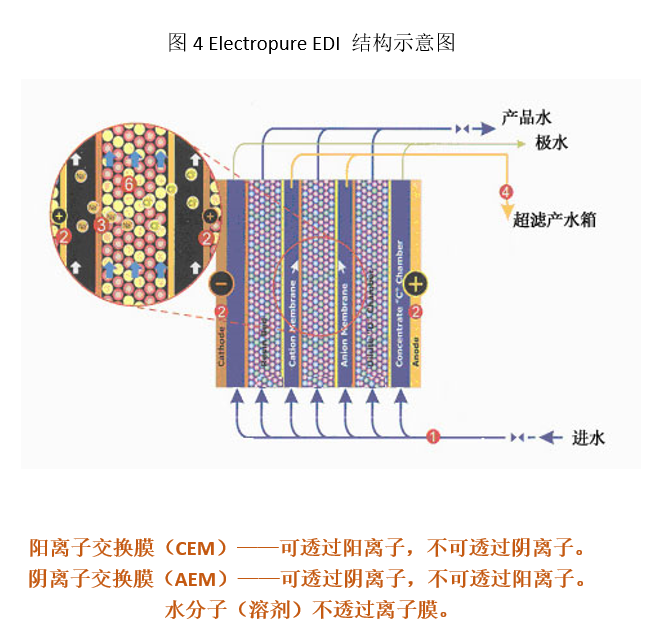

Electropure EDI采用成对的阴/阳离子膜,填充专门树脂,配以骨架组成树脂包,构成淡水室。离子膜在其中的示意图如下。(如下图)

阳离子交换膜(CEM)——可透过阳离子,不可透过阴离子。

阴离子交换膜(AEM)——可透过阴离子,不可透过阳离子。

水分子(溶剂)不透过离子膜。

美国Electropure公司自从45年前开始,对离子膜的材料作了深入研究,并结合EDI应用场景,对其物理结构、交换基团的组成和分布、交换容量和膜电阻、离子膜基材厚度等关键参数优化。1998年,Electropure完成了其Excellion™ 离子交换膜的研发和生产工艺,膜生产得以量产,1999年获得离子交换膜专利。

Excellion™ 离子交换膜专门用于EDI电脱盐模块,高效完成对水的深度脱盐,经过工业、医药、电子、电力等行业多年工程应用,性能优越。主要体现在:

离子交换膜对跃迁离子渗透性高

同等制水量的条件下,离子膜面积大

采用窄流道技术,平均膜表面积离子负荷密度较低

离子交换膜的机械稳定性和化学稳定性良好,使用寿命长

膜电阻低,整体制水成本低

全膜法脱盐水处理工艺中,EDI电脱盐是末端一环,也是关键工艺。领先科技,服务中国,Electropure EDI 将继续与客户一同面向更好未来。

公司资讯

公司资讯 行业资讯

行业资讯 技术资讯

技术资讯